Problem

Die aktuelle und starke Wettbewerbsdynamik, der damit verbundene Bedarf an Kostenreduzierung und qualitativer Verbesserung, erfordern Aktivitäten die weit über die Ersparnis hinaus gehen.

KOSTENREDUZIERUNG an sich erfüllt nicht den mittel-langfristigen Bedarf weder an Qualitätsstandard noch an den selben Kosten. Man braucht Ideen und kreative Lösungen um eine korrekte Dynamik zu eröffnen, in der sinkende Kosten, konstante Qualität und Innovation gemeinsam erreicht werden können.

Unser vorschlag

Hier einige Beispiele, wie wir mit ein wenig Beobachten und Überlegen an der richtigen Stelle etwas Zeit investiert haben, wodurch wir konkrete Lösungen vorschlagen konnten, Dank derer Ersparnis, Qualität und Innovation gleichzeitig erreicht wurden.

Dies sind konkrete Beispiele, die zeigen, wie planerische Zusammenarbeit und Informationsaustausch zu exzellenten und dauerhaften Ergebnissen führen.

Reduzierung der Kosten von Komponenten durch die Reduzierung des Verbrauchs von Rohstoffen:

a) durch einfache Optimierung der Entwicklungspositionierung der Komponenten im Blechstreifen;

b) durch direkte oder indirekte Strukturänderungen der Komponenten (wie z.B. Reduzierung der entstehenden Kosten, wie die Montagekosten, usw.)

BEISPIEL 1

BÜGEL (Elektrogerätesektor):

In diesem Fall haben wir eine neue Komponentenentwicklung vorgeschlagen um die Nutzung von Rohstoffen zu halbieren.

Ausgangssituation: mit 74,5gr rohstoff produzierter stahlbügel

Unser vorschlag und damit verbundene verbesserung: mit 34,8gr rohstoff (-53%) produzierter bügel bügel mit einer ersparnis von 43% stückkosten.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

BEISPIEL 2

BEFESTIGUNGSBÜGELBOLZEN (Elektrogerätesektor):

In diesem Fall haben wir eine Änderung der Entwicklung vorgeschlagen um die Nutzung von Material zu verringern, und die Realisierung von bossierten Verrippungen um die strukturelle Widerstandfähigkeit der Komponente zu erhöhen. Darüber hinaus haben wir ein Werkzeug vorgeschlagen, das in der Lage ist, die abgehende Komponenten automatisch aufzustapeln. Auf diese Weise hat der Kunde eine Arbeitsphase ausgeschieden die eine manuelle Lagerungen auf einem Auflader am Rande der Maschine benötigt.

Ausgagssituation: mit der verwendung von 34,8gr rohstoff produzierter bügelbolzen

Unser vorschlag und damit verbundene verbesserung: Mit der verwendung von 24,1gr rohstoff produzierter bügelbolzen mit einer ersparnis von 20% stückkosten.

Die änderung hat die strukturelle widerstandfähigkeit der komponente beibehalten und verbessert.

Die handlagerungsphase der teile wird ausgeschieden: die stücke werden schon im in geeigneten lagerungen aufgestapelt.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

Die optimierung der rohstoffe kann auch erhalten werden:

- Bei einer effizientere Einrichtung der Entwicklung von Komponenten im Blechstreifen (für einzelne Abdruckwerkzeugen und für Werkzeugen mit mehreren Abdrücken).

- Bei der Verwendung, wenn möglich, von geringeren Dicken.

- Bei der Veränderung, wenn möglich, von der Komponentenentwicklung im Blechstreifen.

- Bei der Verwendung von alternativen, konkurrenzfähigere Materialien mit gleicher Funktionsleistung.

- Bei der Verwendung von alternativen Materialien, die die Kosten von galvanischen und thermischen Behandlungen und von Lackierung drastisch reduzieren.

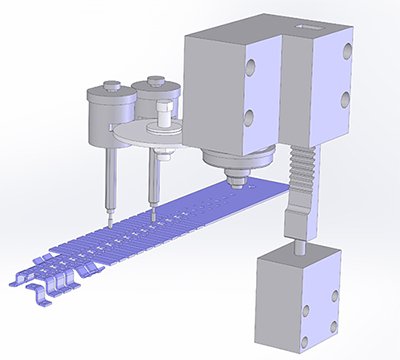

BEHEBUNG VON MANUELLEN ODER SEMI-AUTOMATISCHEN NACHARBEITEN

Werkzeug – walzengewinde (eine im Progressivwerkzeug eingearbeite Gewindebohrereinheit)

Diese Art von Optimierung behebt die manuellen oder semi-automatischen Nacharbeiten für das Gewinde. Die Komponenten werden in einer einzelnen, komplett mechanisierten Stufe gestanzt und gewindegeschnitten.

Qualitätsstandards sind exzellent.

Ersparnis beträgt ca. 70%.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

BOHRUNGEN ODER UTERSCHNITTENE FALTEN, DIE KINEMATISCH AUF DEM PROGRESSIVWERKZEUG REALISIERT WERDEN

Diese Art von Optimierung behebt manuelle oder semiautomatische Nacharbeiten wie Bohrungen oder komplexe Falten. Das Progressivwerkzeug wird mit Biege-, Kalibrierungs- und horizontale Bohrergetrieben gerüstet.

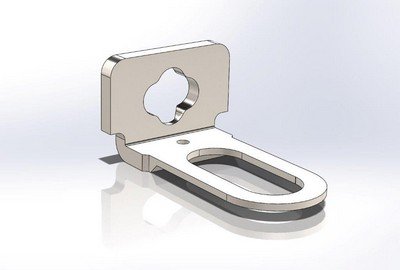

BEISPIEL 1

GABELPLEUELSTANGE (Elektrosektor):

mit einem biege- und kalibrierungsgetriebe realisierte unterschnittene falte.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

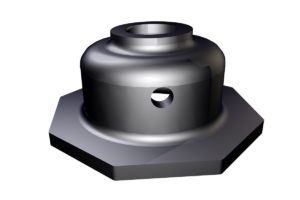

BEISPIEL 2

TIEFZIEHTEIL (mechanik-ölhydraulik sektor):

mit getriebe realisierte durchgangsbohrung auf der seite. diese komponente wurde ursprünglich mit weit höheren kosten durch sinterung (pulvertechnologie) hergestellt.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

Das untengenannte Projekt für eine Unterkomponente sieht auch die Änderung von einer Lackierung zu der Verwendung eines vorlackierten Materials für die Stanzphase vor.

Die Zusammenplanung beinhaltet Vorschläge für Stanzlösungen, die die Kosten der Komponenteschutzbeschichtungen (vor und nach der Stanzphase), Prozessgrenzen und Restrisiken hervorheben und die Qualität verbessern.

BEISPIEL 1

METALLZUSAMMENBAU (Elektrosektor):

Ausgangssituation: mit zwei semiautomatischen Zusammengefügten Einzelkomponenten realisierter Zusammenbau.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

Unser Vorschlag und damit verbundene Verbesserung: Projekt einer mit Progressivwerkzeug hergestellten einzigen Komponente, das eine Zusammenbauphase unnötig macht.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.

*Diese Bilder dienen nur illustrativen Zwecken mit Rücksicht auf die Vertraulichkeit der Daten unserer Kunden. Sie unterscheiden sich absichtlich vom tatsächlich entwickelten Produkt, stellen aber sowohl die angewandte Lösung als auch die Ergebnisse bezüglich Design- und Materialoptimierungen und erzielten Einsparungen genau dar.